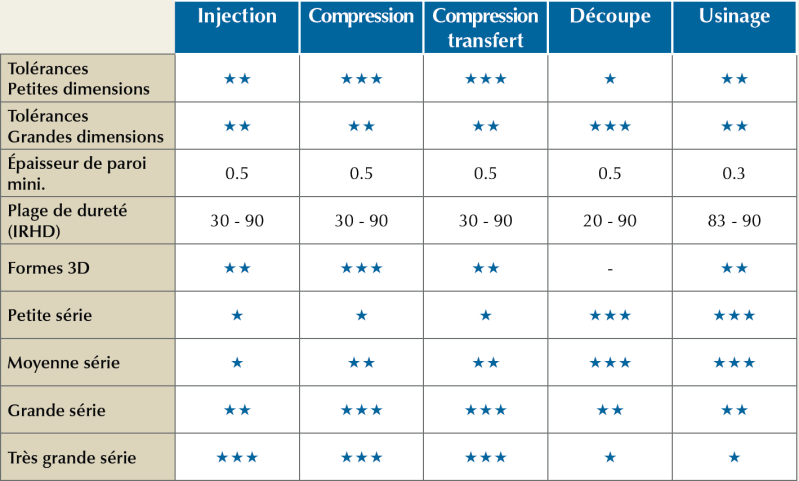

Procédés de fabrication

Moulage par injection

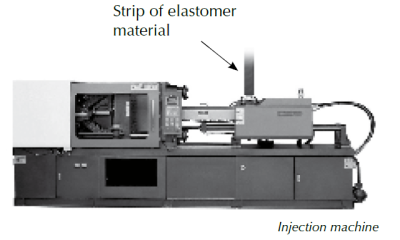

La matière est réceptionnée sous forme de gomme crue appelée "masterbatch". Cette gomme est ensuite mixée avec les agents de réticulation, accélérateurs et activateurs si besoin, entre deux rouleaux mélangeurs. Après de multiples passages, la matière acquiert son homogénéité, elle est alors calibrée en épaisseur et découpée en bandes.

Il consiste en une base élastomère additionnée de plastifiant et de noir de carbone (ou charge minérale, généralement pour les mélanges colorés). La matière semi-finie acquiert ainsi ses propriétés de mise en œuvre et de dureté. Avant moulage, il faudra y ajouter les agents de réticulation, accélérateurs et activateurs.

Une bande de matière élastomère crue est insérée dans un logement puis est entraînée par une vis sans fin. Sous l'influence de la température, la matière se liquéfie. Elle est ensuite injectée sous pression dans des canaux d'alimentation qui alimentent les cavités de l'outillage. La vulcanisation peut alors commencer.

La vulcanisation (ou réticulation) d’un élastomère est le déclenchement de réactions chimiques durant lesquelles les bases monomères se lient et forment une chaîne réticulée. L'ensemble obtenu a la forme d'une grappe composée de pièces et des canaux d'alimentation. Lors du processus de finition, les joints d’étanchéité seront "dégrappés" puis ébavurés.

Les cavités usinées dans l'outil d'injection sont alimentées en matière au moyen de canaux secondaires via un point ou une zone d'injection. Ces canaux sont eux-mêmes reliés au canal d'alimentation principal, connecté à la buse d'injection de la presse.

Ces outils sont généralement équipés d'un système de thermorégulation pour maintenir une température homogène dans les différentes empreintes. Le point (ou zone) d'injection peut laisser une protubérance ou un creux de dimension variante suivant la dimension de la pièce. Les valeurs maximales des points (ou zones) d’injection sont répertoriées dans la norme ISO 3601-3:2005 grade N.

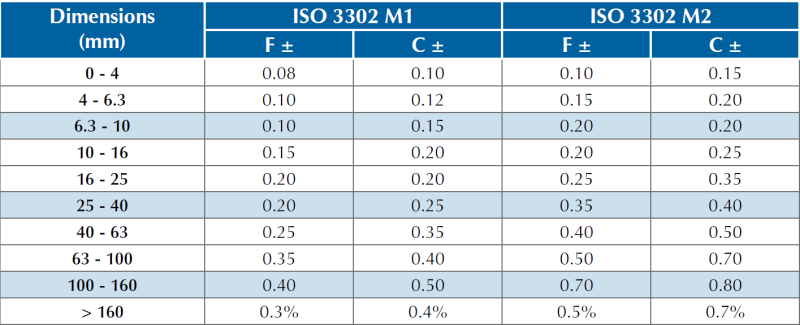

Les tolérances sur pièces finies sont conformes à la norme ISO 3302 grade M2.

Moulage par compression

Les étapes de réception du masterbatch et d'accélération du mélange sont les mêmes que pour le moulage par injection (cf. ci-dessus). Les plaques d'élastomères sont découpées en bandelettes calibrées. Un contrôle à 100 % du poids de chaque bande garantit à l'opérateur de disposer de l'exacte quantité de matière.

À l'aide d'un outil spécifique, l'opérateur dépose les bandelettes dans l'outil de compression ouvert. L'outil se ferme et la vulcanisation commence.

La vulcanisation (ou réticulation) est le déclenchement de réactions chimiques durant lesquelles les bases monomères se lient et forment une chaîne réticulée. L'ensemble obtenu forme une nappe composée des pièces et de la membrane les reliant (couramment appelée "flash"). Lors du processus de finition, les joints d’étanchéité seront "déflashés" puis ébavurés.

Les outils de compression sont majoritairement composés de 2 plaques (inférieure et supérieure). Les cavités y sont usinées sans canaux d'alimentation, ce qui permet d’optimiser le nombre de cavités.

La température des moules est régulée au moyen de résistances électriques placées au contact des plaques. Grâce à la simplicité de sa conception, l'outil acquiert une température facilement homogène.

Le moule est positionné à l'horizontal (ouverture verticale). Sa précision de fermeture est excellente : peu de défauts de décalé de plan de joint dû à un mauvais alignement des plaques. Pour réaliser des formes complexes, théoriquement indémoulables, Techné propose un concept d'outils multi-plaques.

Les tolérances sur pièces finies sont conformes à la norme ISO 3302 grade M1.

Moulage transfert

Ce procédé fait appel à des presses similaires à celles utilisées pour le processus de compression. Il est généralement choisi pour la fabrication de joints d’étanchéité avec élastomère adhérisé ou surmoulé sur des inserts métalliques.

Un outil 3 plaques est réalisé : une plaque inférieure, une plaque intermédiaire perforée et une plaque supérieure. Les cavités sont usinées dans les plaques intermédiaires et inférieures.

Les inserts sont déposés sur la plaque inférieure. La plaque intermédiaire est placée sur cette dernière. Les bandelettes de matière sont disposées sur la partie intermédiaire, au-dessus des trous traversants qui font office de canaux d'injection. La plaque supérieure vient refermer l'ensemble.

Sous l'effet de la pression de fermeture de l'outil et de la température, la matière se liquéfie, passe par les trous traversants et vient remplir les cavités.

Les tolérances sur pièces finies sont conformes à la norme ISO 3302 grade M2.

Tolérances de moulage

Toutes les pièces de forme Techné sont réalisées conformément à la norme ISO 3302. En fonction du procédé choisi, de la faisabilité et des exigences client, un grade M1 (pièce de précision) ou M2 (tolérances standard) sera obtenu. Sur demande spécifique, des tolérances plus serrées peuvent être proposées.

C : dimensions affectées par la fermeture du moule

F : dimensions fixes

Procédés d'ébavurage

Les joints, sous forme de grappes ou de nappes, sont placés dans un tamis tournant avec des billes ou des grains en polymère. L'ensemble est mis en rotation et descendu en température, de -50 °C à -70 °C selon les matières. Les billes et grains projetés sur les joints d’étanchéité viennent rompre les parois des nappes ou les canaux des grappes. Les pièces sont ainsi séparées de leurs liens.

Un polissage par tribofinition vient généralement compléter l'ébavurage cryogénique.

Pour réaliser un ébavurage manuel, des outils spécifiques sont utilisés. Lors de la conception du moule, des coupe-gommes sont prévus à la périphérie des cavités. Lors de l'ébavurage, l'opérateur exerce une force de traction sur ce coupe-gomme. Les efforts sont alors retranscrits sur une ligne de fragilité, détachant ainsi la pièce de sa nappe.

Dans certains cas, Techné effectue un ébavurage automatique par découpe, appelé communément "trimming". Cette opération, surtout valable pour les pièces de révolution, consiste à mettre la pièce en rotation et à venir à l'aide d'un couteau, découper une zone. Un angle vif est ainsi obtenu. La pièce ébavurée est alors complétement dénuée de bavures résiduelles.

Cette méthode est souvent employée dans la fabrication de bagues d'étanchéité.

Procédés de découpe

Pour la fabrication des joints plats, Techné et sa division Chromex utilisent la découpe automatique sur plaques élastomères. Les joints plats sont très utilisés dans les étanchéités statiques. Deux procédés diffèrent : la découpe par lame et la découpe par poinçon à la presse.

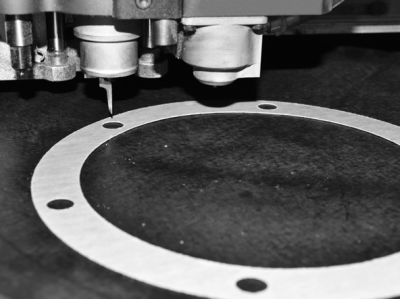

Découpe par lame

La matière est déposée sur la table de découpe. Elle y est maintenue via un système d'aspiration la plaquant sur la table. Les matières se présentent soit sous forme de rouleaux, sois sous forme de plaques. L'épaisseur maximale découpable à la lame est de 15 mm. La table de découpe est de dimensions 1500 x 3000 mm.

Exécutant le programme de la machine, élaboré au moyen d’un plan au format .dxf, la tête de découpe 2 axes supportant la lame se déplace au-dessus de la table et coupe l'élastomère. Pour optimiser le taux de chute, un logiciel de placement optique des pièces à découper est utilisé. Ce type de découpe est adapté aux joints produits à l’unité, en petites et moyennes séries, sans coût d'outil additionnel.

Les tolérances générales des pièces produites par découpe sont de +/- 0,2 mm.

Découpe à la presse

La matière est déposée sur la table de découpe sous forme de plaques ou de rouleaux.

La presse est équipée d'un outil de découpe à emporte-pièces, réalisé spécifiquement selon le profil 2D souhaité. Le piston de la presse descend et l'outil sépare la pièce voulue de la plaque élastomère. Le procédé de découpe à la presse est particulièrement adapté aux moyennes et grandes séries.

Procédé d'usinage

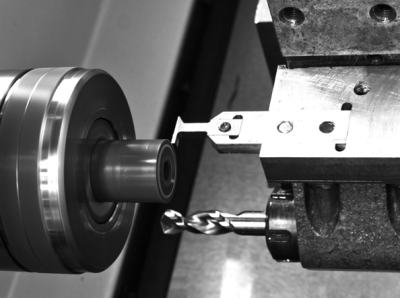

La matière est stockée sous forme de jets ou de barres dans une tour de stockage automatique et climatisée. Elle a été réticulée à une dureté de 83 +/-5 IRHD.

Techné tient en stock un grand nombre de jets de diamètres différents afin d'offrir des délais de livraison courts. L'utilisation du jet le plus proche dimensionnellement de la pièce finie permet d'optimiser les coûts de production et de réduire l'impact environnemental des copeaux.

Le jet est placé dans le mandrin de la broche du tour d’usinage et des outils spécifiques, adaptés aux élastomères, usinent la forme demandée.

Ce procédé est réservé aux joints d’étanchéité de formes circonférentielles. Il est utilisé pour la fabrication de pièces à l’unité, de petites séries et de joints d’étanchéité pour la maintenance selon modèle. L'usinage d'élastomères offre souplesse et rapidité pour la réalisation de prototypes lors de développements techniques.

Techné propose également des matières soft en 73 IRHD : joints NBR, joints FKM, joints HNBR et joints EPDM. Les équipes Techné sont à votre disposition plus d'informations.

Comparatif des procédés