Produktionsverfahren

Spritzgussverfahren

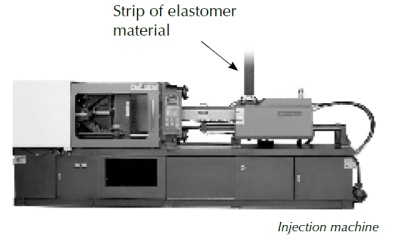

Der Rohwerkstoff, als „Masterbatch” bezeichnet, wird mithilfe von zwei Mischwalzen mit Vernetzungs-, Beschleunigungs- und bei Bedarf mit Aktivierungsmitteln vermischt. Nach mehreren Durchgängen wird der nun homogene Werkstoff je nach Dicke in Streifen geschnitten.

Der Masterbatch besteht aus einer Elastomerbasis, der Weichmacher und Ruß (oder einen mineralischen Füllstoff für Farbmischungen) zugesetzt werden. Dadurch erhält der Werkstoff seine Härteeigenschaften. Vor dem Gussverfahren werden dem Masterbatch Vernetzungs-, Beschleunigungs- und Aktivierungsmittel hinzugefügt.

Ein Rohmaterialstreifen wird in ein Lager eingeführt und von einer Endlosschnecke weitergeführt. Unter dem Temperatureinfluss verflüssigt sich der Werkstoff. Anschließend wird der nun flüssige Werkstoff unter Druck in die Zufuhrkanäle eingespritzt, die die Hohlräume des Werkzeugs versorgen, sodass der Vulkanisierungsprozess beginnen kann.

Die Vulkanisierung (Vernetzung) eines Elastomerwerkstoffs ist eine chemische Reaktion, bei der sich die Monomere verbinden und eine vernetzte Kette bilden. Die resultierende Einheit hat die Form eines Clusters, der aus den Dichtungsteilen und Zuführungskanälen besteht. Beim Endbearbeitungsprozesses werden die Dichtungen herausgetrennt und entgratet.

Die in das Spritzgusswerkzeug eingearbeiteten Hohlräume werden mithilfe von Nebenkanälen über einen Einspritzpunkt oder eine Einspritzzone mit Werkstoff versorgt. Diese Kanäle sind wiederum mit dem Hauptzuführungskanal verbunden, der an die Einspritzdüse der Presse angeschlossen ist.

Diese Werkzeuge sind in der Regel mit einem Wärmeregulationssystem ausgestattet, um eine gleichmäßige Temperatur in den verschiedenen Kavitäten sicherzustellen.

Der Einspritzpunkt bzw. -bereich kann je nach Größe des Dichtungsteils eine Vorwölbung oder eine Vertiefung unterschiedlicher Größe hinterlassen. Die Höchstwerte für die Einspritzpunkte bzw. -bereiche entsprechen der ISO-Norm 3601-3:2005-N.

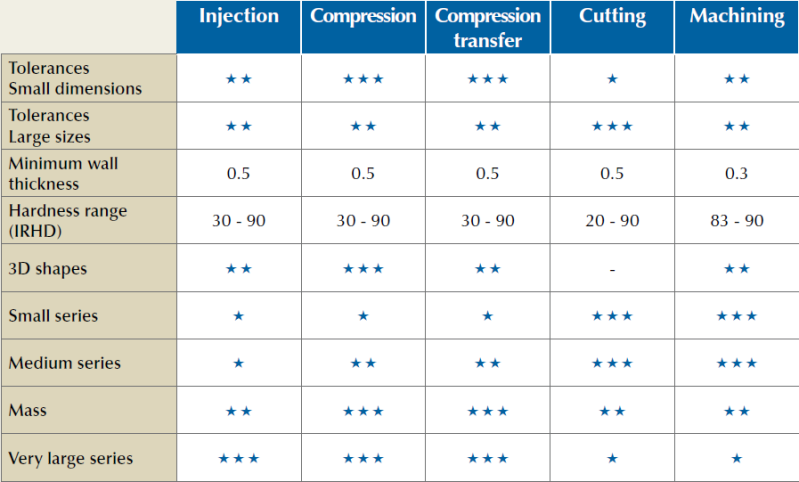

Die Toleranzen der gefertigten Teile entsprechen der ISO-Norm 3302-M2.

Formpressverfahren

Genau wie beim Spritzgussverfahren werden dem Masterbatch beim Formpressverfahren Beschleunigungsmittel hinzugefügt und anschließend werden die Elastomerplatten in Streifen geschnitten. Eine hunderprozentige Kontrolle des Gewichts jedes Streifens garantiert, dass nur die notwendige Werkstoffmenge verwendet wird.

Mithilfe eines speziellen Werkzeugs werden die Streifen in das geöffnete Presswerkzeug gelegt. Anschließend wird dieses geschlossen, sodass der Vulkanisierungsprozess beginnen kann.

Vulkanisierung (Vernetzung) beschreibt eine chemische Reaktion, bei der sich die Monomere verbinden und eine vernetzte Kette bilden. Das Endprodukt besteht aus den Dichtungsteilen sowie einer Membran, die die Dichtungsteile miteinander verbindet und wird als „Flash” bezeichnet. Beim Endbearbeitungsprozess werden die Dichtungen entflasht und anschließend entgratet.

Presswerkzeuge bestehen in den meisten Fällen aus zwei Platten (eine obere und eine untere Platte). Die Kavitäten werden darin ohne Zuführungskanäle eingearbeitet, wodurch die Anzahl der Kavitäten optimiert werden kann.

Die Temperatur der Gussform wird mithilfe von elektrischen Widerständen reguliert und seine Konzeption erlaubt es, schnell eine homogene Temperatur zu erreichen.

Die Gussform wird horizontal positioniert (vertikale Öffnung). Seine Schließgenauigkeit ist ausgezeichnet, sodass kaum Produktionsfehler durch versetzte Trennebenen zu verzeichnen sind, die auf eine schlechte Ausrichtung der Platten zurückzuführen sind. Um komplexe Formen herzustellen, bietet Techné Werkzeuge mit mehreren Platten an.

Die Toleranzen für fertige Teile entsprechen der ISO-Norm 3302-1.

Transferpressverfahren

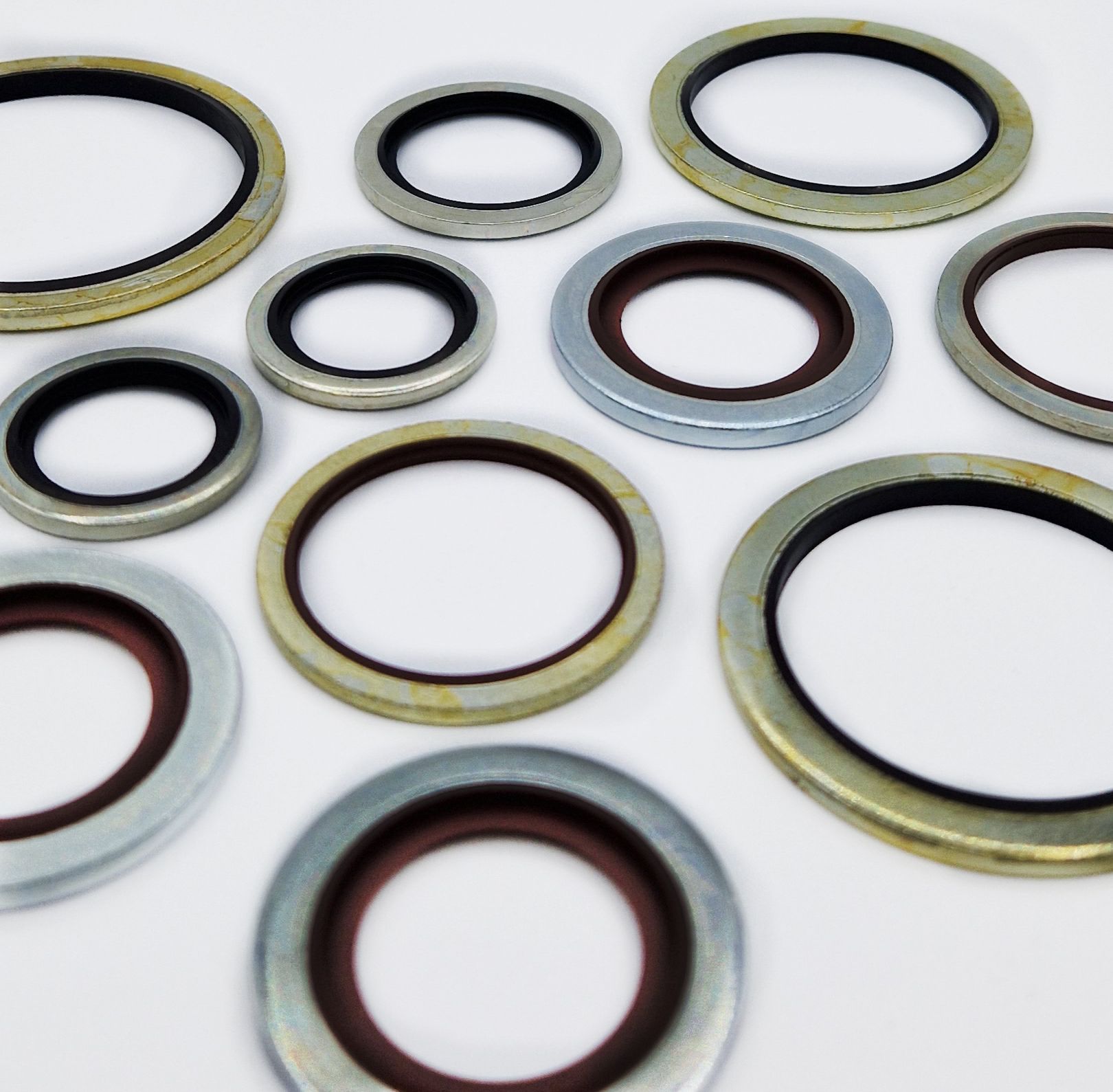

Bei diesem Verfahren werden ähnliche Pressen wie beim Komprimierungsverfahren verwendet. Das Transferpressverfahren wird in der Regel für die Herstellung von Dichtungen genutzt, die aus Elastomer und einem Metallanteil bestehen.

Es wird ein 3-Platten-Werkzeug mit einer unteren Platte, einer perforierten Zwischenplatte und einer oberen Platte konzipiert und produziert. In die Zwischen- und Bodenplatten werden Hohlräume eingearbeitet.

Die Einsätze werden auf die untere Platte und die Zwischenplatte wird auf die Einsätze gelegt. Die Werkstoffstreifen werden auf der Zwischenplatte über den Durchgangslöchern angeordnet, die als Einspritzkanäle dienen. Die obere Platte wird zuletzt daraufgelegt. Unter dem Einfluss des Schließdrucks des Werkzeugs und der Temperatur verflüssigt sich der Werkstoff, fließt durch die Durchgangslöcher und füllt die Hohlräume.

Die Toleranzen für die fertigen Dichtungsteile entsprechen der ISO-Norm 3302-1.

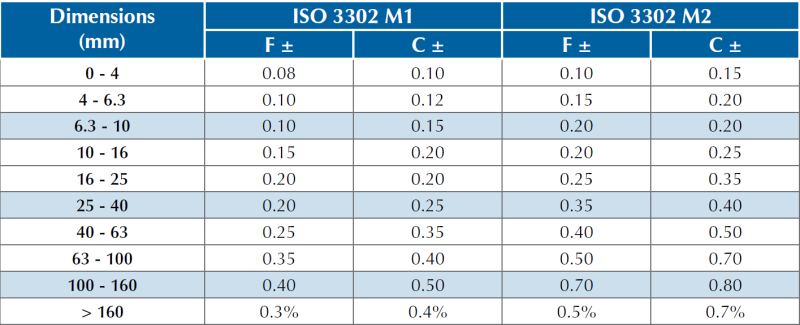

Toleranzen im Guss-Fertigungsverfahren

Alle Formteile von Techné werden entsprechend der ISO-Norm 3302-1 hergestellt. In Abhängigkeit des ausgewählten Herstellungsverfahrens, der Realisierbarkeit und der Kundenanforderungen wird die ISO-Norm 3302-1 (Präzisionstoleranzen) oder ISO-Norm 3302-2 (Standardtoleranzen) gewährleistet. Auf Anfrage können noch präzisere Toleranzen eingehalten werden.

C: Toleranzen, die durch das Schließen der Form beeinflusst werden

F: Feste Toleranzen

Entgratverfahren

Die Dichtungen in Form von Clustern oder dünnen Platten werden in ein mit Kugeln oder Polymerkörnern betriebenes Sieb gelegt. Das Sieb dreht sich und die Temperatur wird je nach Werkstoff auf -50 °C bis -70 °C gesenkt. Durch die auf die Dichtungen projizierten Kugeln und Körner werden diese von der Membran getrennt. Das Polieren durch Tribofinishing vervollständigt das kryogene Entgraten er Dichtungsteile.

Für das manuelle Entgraten werden spezielle Werkzeuge verwendet. Bei der Konzeption der Gussform werden Gummischneidrauten in der Kavitätenumgebung verwendet. Bem Entgraten wird eine Zugkraft auf die Gummischneidrauten ausgeübt. Die Zugkraft wird anschließend auf eine Schwächungslinie übertragen, wodurch sich das Dichtungsteil von der Platte löst.

In manchen Fällen wird ein automatisches Entgraten durch Schneiden verwendet, das auch als „Trimming” bezeichnet wird. Dieses Verfahren wird hauptsächlich für runde Dichtungsteile verwendet, wobei das Dichtungsteil mithilfe eines Messers scharfkantig entgratet wird.

Dieses Verfahren wird häufig für die Herstellung von Wellendichtringen verwendet.

Schneideverfahren

Für die Herstellung von Flachdichtungen verwenden Techné und sein Tochterunternehmen Chromex das automatische Schneiden auf Elastomerplatten. Flachdichtungen werden häufig für statisches Abdichten verwendet. Es gibt zwei unterschiedliche Verfahren: das Schneiden mit einer Klinge und das Schneiden mit einer Stanze.

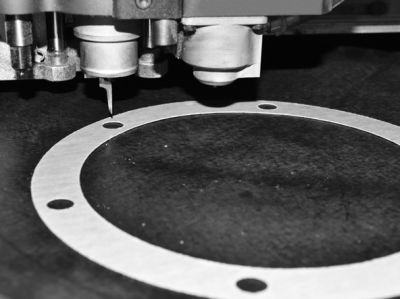

Schneideverfahren per Klinge

Der Werkstoff wird entweder in Form von Rollen oder Platten geliefert und mithilfe eines Aufsaugsystems auf dem Schneidetisch fixiert. Die maximale Dicke, die mit einer Klinge geschnitten werden kann, beträgt 15 mm. Der Schneidetisch hat eine Größe von 1.500 x 3.000 mm.

Das Maschinenprogramm wird mithilfe einer Zeichnung im .dxf-Format ausgeführt. Dabei bewegt sich der 2-Achsen-Schneidkopf, der das Messer trägt, über den Tisch und schneidet den Elastomerwerkstoff. Um die Abfallrate zu optimieren, wird eine Software zur optischen Platzierung der zu schneidenden Dichtungsteile verwendet.

Dieses Schneideverfahren eignet sich für kleinere, mittlere und große Serien ohne zusätzliche Werkzeugkosten.

Die Toleranzen der geschnittenen Dichtungsteile betragen +/- 0,2 mm.

Schneiden im Stanzverfahren

Der Werkstoff wird in Form von Platten oder Rollen auf dem Schneidetisch ausgelegt.

Die Presse ist mit einem Stanzwerkzeug ausgestattet, das speziell nach dem gewünschten 2D-Profil angefertigt wird. Der Kolben der Presse fährt nach unten und das Werkzeug trennt einen Teil von der Elastomerwerkstoffplatte.

Das Stanzverfahren eignet sich insbesondere für mittlere und große Serien.

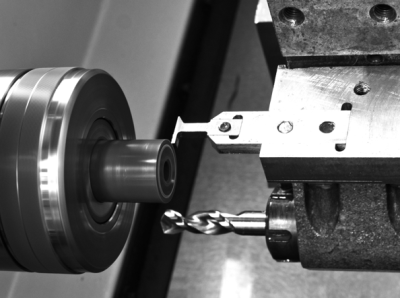

CNC-Drehbearbeitung

Der vernetzter Elastomerwerkstoff wird in Form von Strahlen und Stäben, hohl oder massiv, in einem automatischen und klimatisierten Lagerturm gelagert. Die Härte beträgt 83 +/-5 IRHD.

Techné lagert eine große Anzahl an Werkstoffstäben bzw. -strählen in unterschiedlichen Durchmessern, um kurze Lieferzeiten anbieten zu können. Durch die Verwendung des Stabs bzw. -strahls, der in seinen Abmessungen dem fertigen Dichtungsteil am nächsten kommt, können die Produktionskosten optimiert und die Abfallrate verringert werden.

Der Stab bzw. Strahl wird in die CNC-Bearbeitungsdrehmaschine eingesetzt und von speziellen, für Elastomerwerkstoffe bestimmten Werkzeuge bearbeitet. Dieses Verfahren ist Dichtungen mit Umfangsformen vorbehalten. Es wird für die Herstellung nach Modell von einzelnen Dichtungsteilen, Kleinserien und Dichtungen für die Wartung eingesetzt. Das Bearbeiten von Elastomerwerkstoffen bietet eine flexible und schnelle Herstellung von Prototypen für Neuentwicklungen.

Techné bietet auch weichere Werkstoffe in 73 IRHD an: Dichtungen in NBR, Dichtungen in FKM, Dichtungen in HNBR und Dichtungen in EPDM. Die technische Abteilung von Techné steht Ihnen für weitere Informationen zur Verfügung.

Vergleich der Produktionsverfahren